Contrappeso per basamento

Ci sto lavorando

Basamento in lamiera per appendiabiti appesantito per garantire la stabilità con del conglomerato in cemento. Purtroppo con il tempo si è sgretolato. Per ricreare la zavorra ho pensato di realizzare qualcosa di un po più elegante ed anche duraturo del cemento. Un disco di legno sagomato ad arte per entrare perfettamente nel cavo della sagoma in lamiera. Su questo realizzerò un alloggiamento per ancorare un disco di piombo che avrà il compito di conferire il peso necessario per la stabilità.

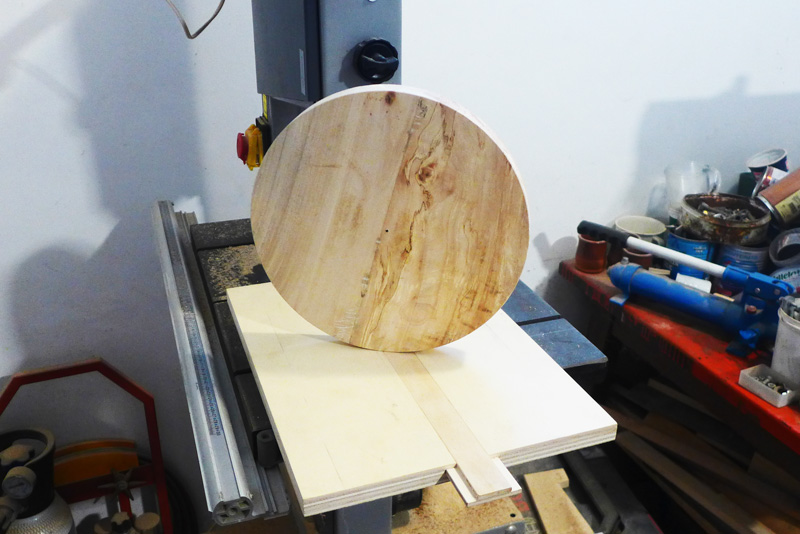

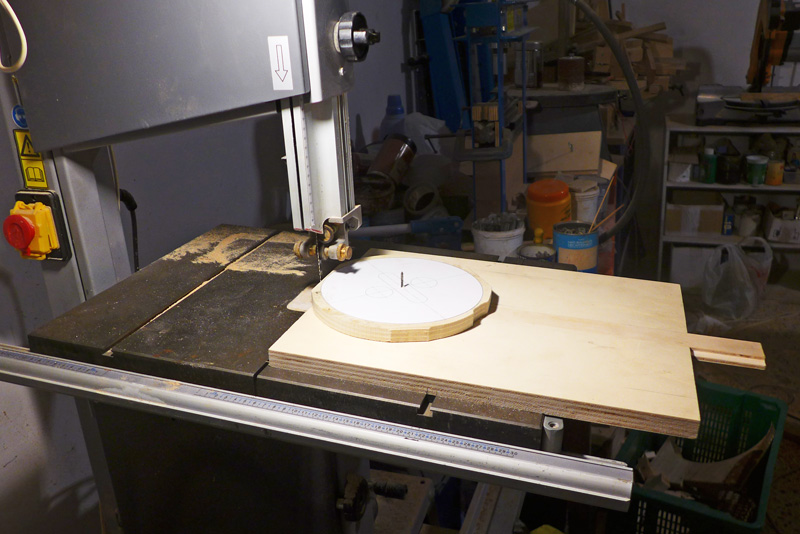

Dopo aver tagliato alla sega a nastro due tavole partendo da un tronco di pioppo, averle piallate a filo e spessore, averle incollate di testa; sono passato al taglio del disco di cui sopra. Per fare ciò ho utilizzato un jig per taglio dischi la cui realizzzione è visibile qui.

Ecco il disco tagliato:

Per realizzare una stondatura sul bordo che permetterà al disco di combaciare perfettamente con il basamento di lamiera userò il tornio a legno. per fare questo ho avvitato il disco al platorello:

Poi ho montato il tutto sul tornio e con una sgurbia a profilare ho eseguito la stondatura:

Sono passato poi a realizzare il cavo circolare dove poter inserire il peso in piombo. Per fare ciò ho utilizzato una fresatrice con un particolare jig, da me realizzato, per eseguire fresature circolari. Ho eseguito la prima fresatura perimetrale:

Poi sono passato ad eliminare ciò che rimane nella parte centrale:

Ed ecco il cavo realizzato:

Ora è il turno della zavorra. Questa sarà costituita da un disco di piombo di 15 mm di spessore ed un diametro di 180 mm per un peso di circa 4 kg. Per realizzarlo mi avvarrò della tecnica della sabbia verde. Realizzerò un modello in legno che lascerà un'impronta nella sabbia da fonderia dove verrà versato il piombo fuso.

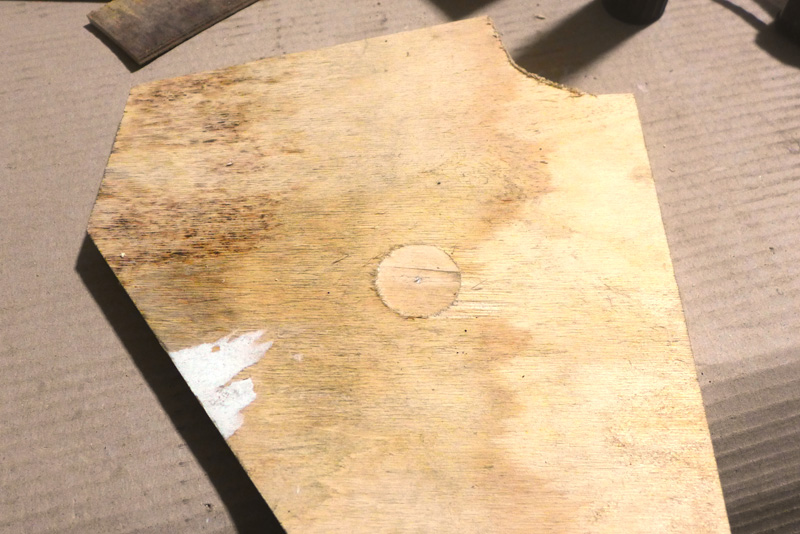

Per realizzare il modello ho usato un pezzo di multistrato da 15 mm di scarto. Poichè questo presentava un foro nel bel mezzo ho proceduto alla sua riparazione incollando un tassello circolare nel foro.

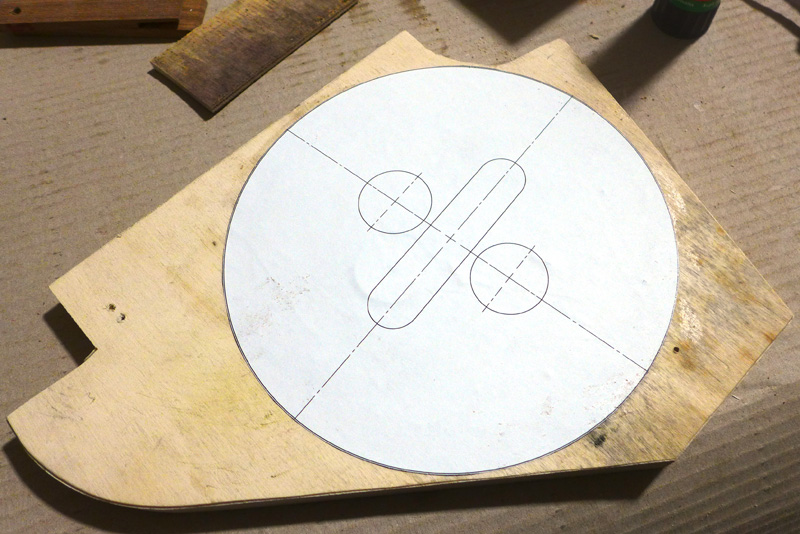

Poi ho incollata la sagoma del modello:

Con il jig dischi ho tagliato il contorno, però attenzione, se osservate attentamente la foto noterete che il piano della sega non è a squadro ma inclinato. Questo perchè il modello non può avere pareti rette ma queste devono avere un angolo di sformo. In questo caso ho dato 3°.

Nell'occasione ho voluto testare una nuova tecnica che, se funzionerà, aprirà nuove possibilità nel campo della fonderia. Ho realizzate con stampante 3D le seguenti parti:

Approfondiamo l'argomento. I modelli sono realizzati normalmente in legno e devono come già detto avere tutte le pareti con un'adeguato angolo di sformo, questo per permettere al modello di essere estratto dalla sabbia senza rovinare il calco. Realizzare questi angoli sul legno non è sempre facile. In questo caso il bordo esterno del modello l'ho realizzato in modo relativamente facile grazie all'uso della sega a nastro e jig relativo, ma le sedi dei bulloni, quelle due fossette che permetteranno alla testa del bullone di non sporgere dal basamento, realizzarle direttamente sul legno con pareti di 5° credetemi è veramente difficile se non impossibile. Ecco allora l'idea di usare la stampa 3D. Se sul legno mi limitassi a fare un foro con una punta fostner entro il quale poi inserire quella sorta di bicchierino che vedete in foto, la cosa sarebbe estremamente più semplice. Infatti il bicchierino ha le pareti interne a 5° cosa che la stampa 3D ci permette di fare molto facilmente.

Per estremizzare la prova ho voluto arricchire il modello con una scritta incavata che se avessi voluto fare direttamente sul legno avrei dovuto avere a disposizione una fresa a controllo numerico!?

Passo alla realizzazione delle sedi per inserire le parti 3D. Ma aimè commetto un errore ho eseguito gli incassi sulla parete sbagliata, che fare butto tutto e ricomincio da capo nooo! Allora con la santa pazienza con dei tasselli riempio i fori eseguiti in modo errato:

Una levigata e il pezzo è recuperato.

Una stuccatina

Levigato e verniciato:

Ed ora passiamo al casting.

Ho pensato di realizzare il video sotto che sicuramente è più esplicativo di tante immagini. Credo che i vari passaggi siano facilmente comprensibili senza che faccia una descrizione minuziosa.

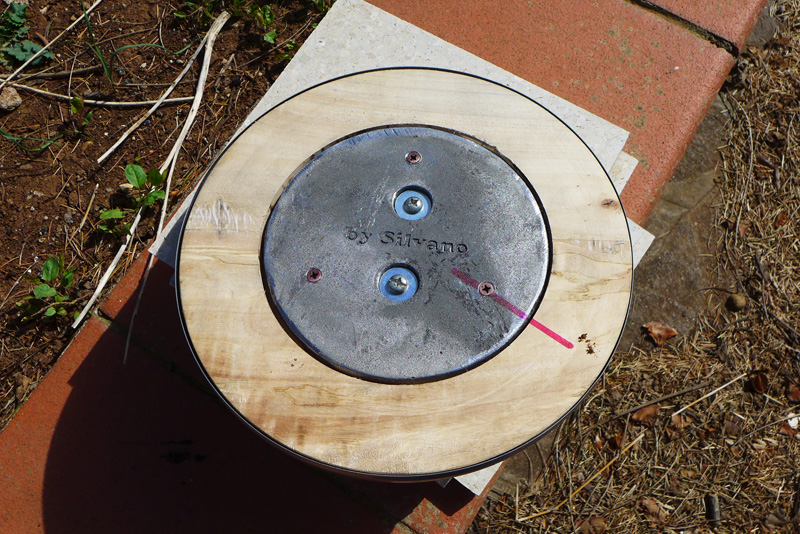

Montato:

E finalmente l'appendiabiti: