Teoria taglio plasma

Frontalino della macchina

Sul retro la regolazione della pressione dell'aria compressa

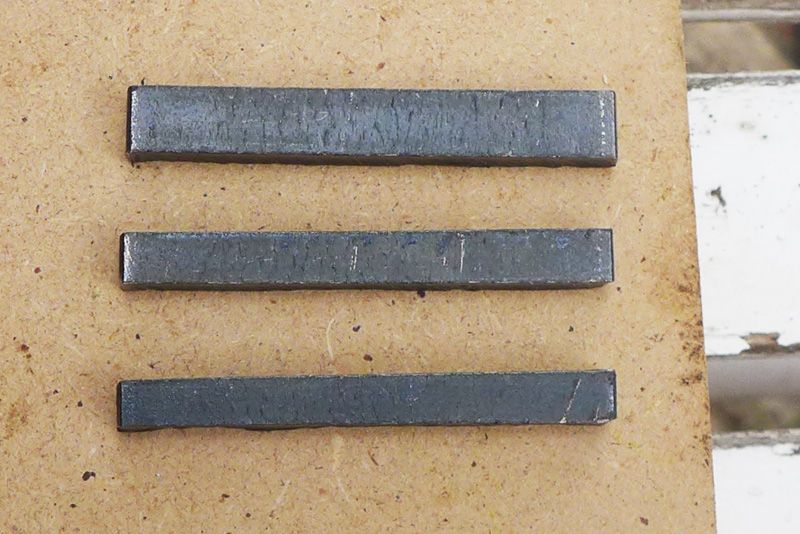

Primo tentativo: piattina spessore 5 mm i parametri 60 psi (4-4,5 bar) 25 Amp. Per quanto riguarda la pressione dell'aria se si aumenta troppo la fiamma si spegne, ciò è accaduto con 6 bar a 30 Amp. Probabilmente aumentando l'amperaggio si può aumentare in proporzione la pressione. La foto sopra indica la diversa regolarità del taglio, i tre da destra sono stati fatti con la slitta ma premendo molto ed avanzando di conseguenza a scatti menter i tre da sinistra si è passati con pressione leggerissima, notare il secondo da sinistra risulta ottimo il prima da sinistra è particolare perchè si è esercitata una maggiore pressione e si è avanzati più velocemente, lo si capisce dall'inclinazione della rigatura, la metà alta invece la rigatura è quasi perpendicolare qui perchè è stato ripassato sul taglio aperteo.

Prima e dopo passaggio alla smerigliatrice

Questo dimostra che si puo raggiungere un ottimo grado di finitura con l'audilio della smerigliatrice

Questi sono tagli fatti con l'ultima slitta quella scanalata. Non male bisogna prendere la mano e levigare meglio la slitta.

Tutto sommato anche il taglio è abbastanza regolare visto da sopra

Risultato molto buono

Problemi collaterali

Il calore fa deformare il pezzo tagliato che tende ad incurvarsi, si ovvia raddrizzando alla morsa

Nella parte inferiore si forma della scoria. Si può far saltare molto facilmente con uno scalpelletto rimane poi abbastanza regolare