Accorgimenti che riguardano il taglio del modello in stirene

La materia prima

Il materiale migliore è lo stirolo estruso di media densità è compatto uniforme brucia bene e si può anche lavorare facilmente. il polistirolo espanso si può usare per i condotti e per pezzi grezzi comunque da lavorare.

La colla

La migliore in assoluto è l'HUH. Importante è esercitare una pressione tra i pezzi ed attendere che asciughi bene. Assicura una buona resistenza ed elasticità. Questa presione la si può erercitare anche mediante l'uso di spilli, ma questi esercitano solo una pressione molto limitata, quindi il loro uso non è consigliabile su parti importanti. E' invece, la dove possibile, consigliabile l'uso di morsetti che esercitano un'ottima pressione. La pressione fa si che lo spessore di colla si riduca notevolmente, si spalmi uniformemente e deformando lo stirolo chiude tutte le fessure.

La colla a volte rappresenta una bariera alla penetrazione del metallo. Evidentemente non vaporizza come il polistirolo ed è probabilmente la causa dello stop della colata. Questa infatti cessa per alcuni secondi di penetrare per poi riprendere a scendere. Questo è male in quanto le parti distali perdono calore e aumentano la viscosità, provocando un'interruzione della colata soprattutto agli angoli e nelle zone fuori flusso.

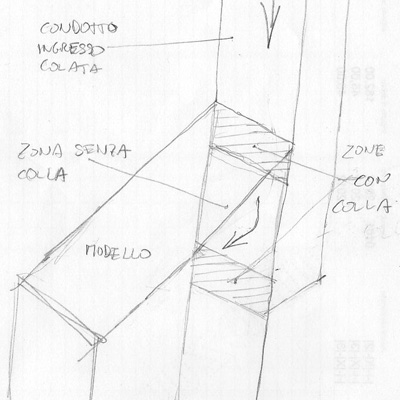

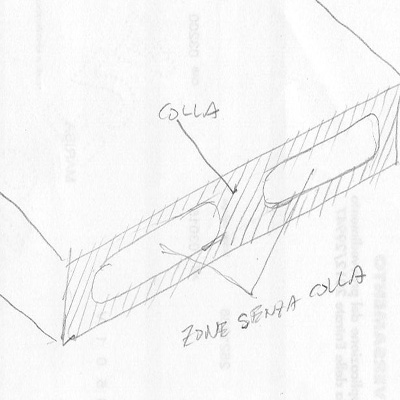

Un tentativo di ridurre il problema potrebbe essere quello di lasciare delle zone prive di colla per creare un varco d'ingrsso al metallo. Sotto un paio di esempi:

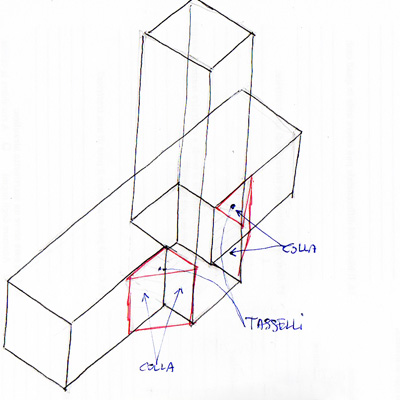

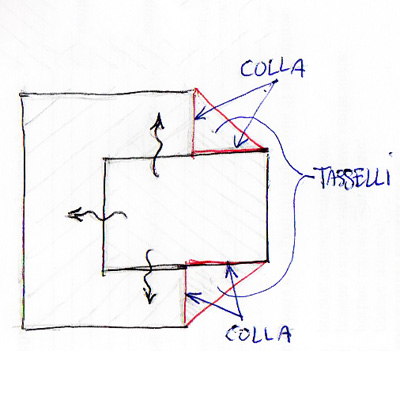

Altra idea potrebbe essere quella di usare degli incastri per collegare i vari pezzi limitando le superfici incollate ed usando dei tasselli esterni

Le stuccature

Sto sperimentando uno stucco bruciabile una miscela tra polvere di stirolo creata scartavetrando un pezzo di stirolo con carta abrasiva n 120 ed amidi di mais nelle proporzioni:

Prima prova:

- 6 parti stirolo

- 3 parti amido di mais

- 4 parti di acqua

1:2 amido/stirolo, 1:2 acqua /miscela amido-stirolo

Seconda prova:

- 12 parti stirolo

- 4 parti amido di mais

- 8 parti di acqua

1:3 amido/stirolo, 1:2 acqua /miscela amido-stirolo

Prova con l'uso della colla di amido di mais.

Ho preparato la colla di amido di mais scaldando su un pentolino 10 parti di acqua per una parte di amido poi ho fatto la miscela per lo stucco nella misura di:

- 10 parti di amido di mais

- 5 parti di colla di amido di mais

Eseguita fusione di prova fallita. la pasta carbonizza ma non volatilizza quindi il metallo non riesce a sostituirla.

bisogna trovare un'altro collante per la polvere di polistirolo.

Idee: il polistirolo volatilizza brucia completamente e se invece di usare un collante fondessimo assieme le particelle di plolistirolo? L'acetone ad esempio ha la capacità di scioglierlo completamente. Sicuramente l'acetone ha un'azione molto violenta se si trovasse un'altro diluente o sostanza che avesse un'azione di scioglimento più blanda potrebbe limitarsi ad incollare i pezzettini di polistirolo e poi magari andarsene volatizzando. Le sostanze papabili potrebbero essere: acqua ragia, diluente sintetico, diluente nitro, trielina, ammoniaca, alcool.

Un'altra considerazione potrebbe essere la seguente: il metallo proviene dall'interno, una cavità nel cuore del modello di polistirolo verrebbe riempita. In realtà il polistirolo ha la funzione di contenere la sabbia, se abbiamo una cavità affiorante potremo chiuderla ad esempio con dello scotch il quale impedirebbe alla sabbia di entrare ed il metallo da dentro riempirebbe la cavità fino allo scotch-sabbia. Questo porta alla costatazione che si potrebbe riempire una cavità con polvere di polistirolo e poi indurire solo lo strato superficiale per esempio spruzzando un plastificante, o qualsiasi prodotto che indurisce essiccando ma che non dovrebbe penetrare. Poi anche se questo carbonizza rimarrebbe sulla superficie ed il metallo dall'interno potrebbe occupare il volume occupato dalla polvere di polistirolo. Tutto questo va bene per cavità superficiali da chiudere ma se si vuole arrotondare uno spigolo negativo bisogna avere a disposizione un qualcosa di plastico da stendere, la polvere è incoerente.

La vernice

Cemento refrattario. Mentre risolve i problemi di cavità lasciate dalla sabbia sotto i modelli e il crollo della sabbia sui dotti ha il problema del contenuto di umidità che si traduce in vapore. Qusto fenomeno è tanto più sentito quanto maggiore è lo spessore del refrattario. In effetti credo che spessori max di 2mm si comporterebbero come le altre vernici (tempera) ma poi non riuscirebbero a risolvere i due problemi (cavità e crolli). La vernice ideale dovrebbe avere gia con piccoli spessori una grande tenacità in grado da sola di contenere la sabbia, ma nello stesso tempo in grado di asciugare eliminando la maggior quantità di acqua possibile.

Una sostanza potenzialmente valida potrebbe essere il gesso ceramico che è molto tenace, permetterebbe piccoli spessori a parità di resistenza. Per renderlo poroso e permettere la fuoriscita dei gas, ma anche un più rapido essiccamento, bisogerebbe miscelarlo con la sabbia silicea. Si potrebbbe tentare con miscele nel rapporto gesso:sabbia 1:3 o 1:4. Un'altra considerazione da fare è che se si sviluppasse vapore bisognerebbe favorirne l' evacuazione. Si potrebbe usare la sabbia, in cui sommergere il modello, di maggiore spessore, si avrebbe cosi una maggiore porosità. Questo non andrebbe a compromettere il grado di finitura in quanto sarebbe la vernice a garantirlo.