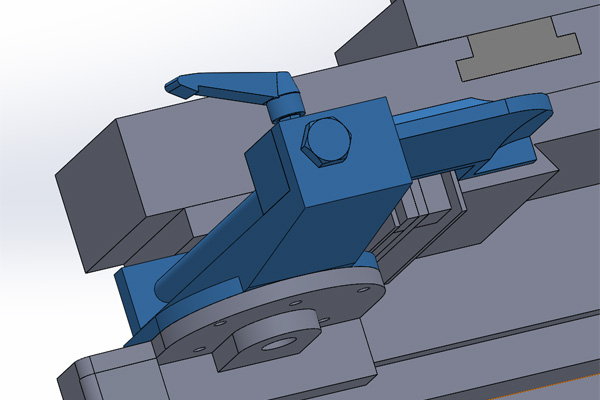

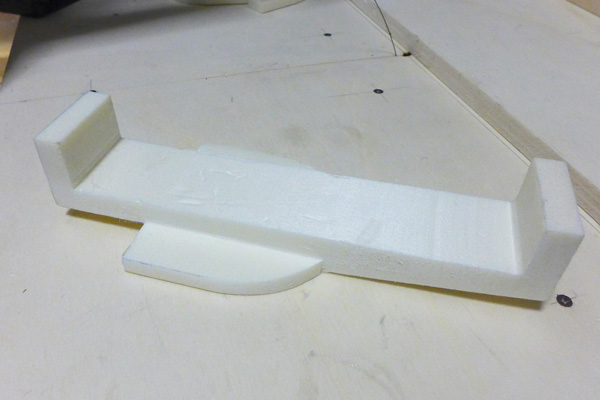

Il pezzo

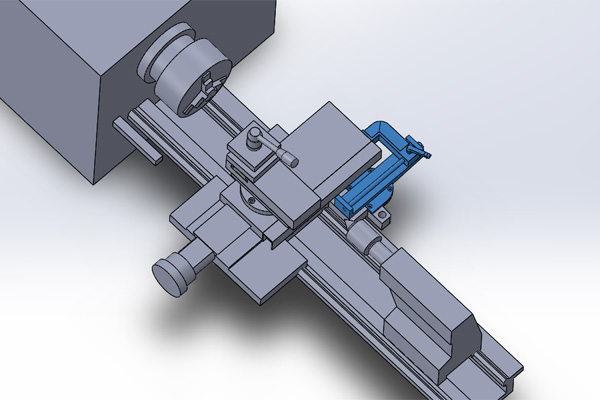

Normalmente quando dobbiamo tornire una barra al tornio si fanno passate successive fino a raggiungere il diametro voluto. Per questo si usa il nonio del volantino del carrello trasversale, ma spesso si finisce per andare oltre la misura ed allora bisogna rifare tutto da capo se si voleva una misura perfetta. Allora ho pensato che oltre a dotare il mio tornio di un DRO (riga digitale) che mi permetterà di seguire l'avanzamento osservandolo direttamente dal display con precisione al centesimo e senza avere il problema del gioco della vite trapezia, di aggiungere anche uno stop di profondità che una volta impostato mi impedirà di andare oltre la misura voluta ed arrivare a segno molto rapidamente. Per realizzarlo, quasi tutto in alluminio, dovrò adattarlo a quello che era la base della lampada di illuminazione che ho rimosso e quindi le due parti che lo compongono, la base di ancoraggio ed il fermo scorrevole, vengono ad assumere delle forme particolari che andremo a realizzare con la tecnica del polycasting.

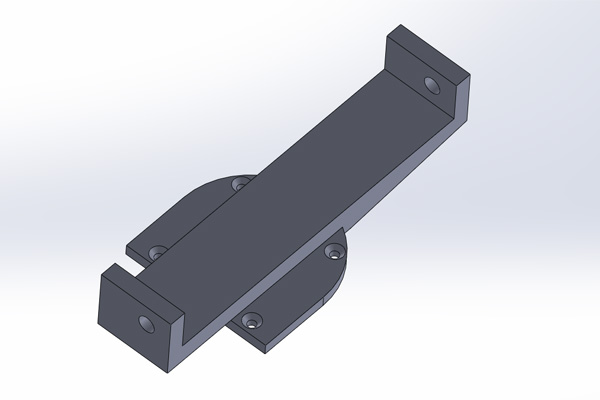

La basetta

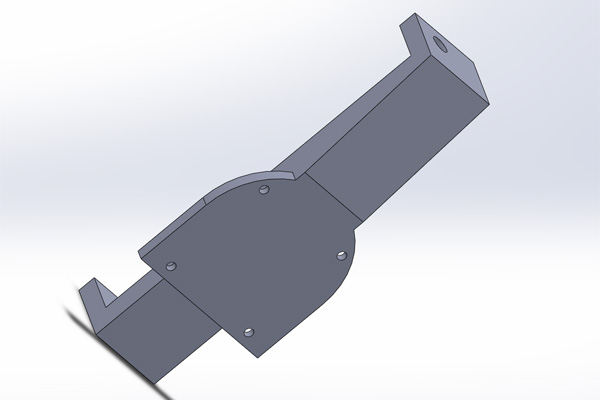

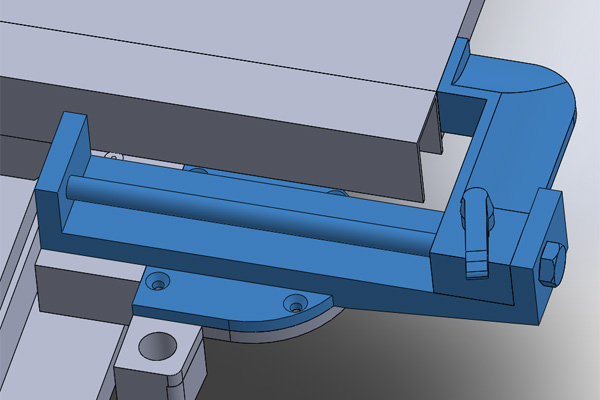

Il fermo scorrevole

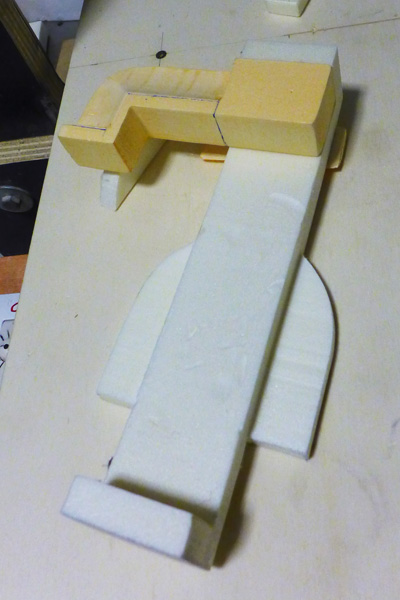

Insieme visto da sotto, notare la base che supportava la lampada

Visto da sopra

Ora che abbiamo capito cosa dobbiamo realizzare, procederemo con la realizzazione dei modelli in polistirolo che ci permetteranno di eseguire la colata. A questo scopo si devono tenere in considerazione alcuni problemi uno di questi è il fatto che normalmente l'alluminio quando raffredda si contrae e quindi se facessimo il modello esattamente uguale al pezzo finito, poi contraendo avremo un pezzo più piccolo. Quindi il modello va fatto più grande dell'originale. Oltre a questo sopradimensionamento va lasciato anche un sovrametallo per permettere la lavorazione, se si ha bisogno di avere delle superfici perfettamente piane e levigate. Infatti il cast ha la superficie che replica la finezza della sabbia che impieghiamo, quindi è rugosa. Ma c'è da considerare anche il fatto che il polistirolo è molto delicato e spesso si graffia e comunque il taglio con filo caldo non sempre da superfici perfette. Anche l'eventuale incollaggio di più parti, negli angoli può lasciare delle imprecisioni, non parliamo poi dei difetti di fusione che speriamo di evitare. Per quanto riguarda l'entità del sovradimensionamento non ho ancora molta esperienza lo verificheremo durante il lavoro. La materia è piuttosto articolata considerate che il ritiro è proporzionale alla lunghezza quindi le parti più lunghe dovrebbero contrarsi di più. Comunque diciamo che come primo tentativo gli darei un 2% in più per il ritiro e 2mm di sovrametallo. Ad es. se ho un lato di 100 mm lo faremo lungo 106 ossia 102 per il ritiro e 2mm per estremita quindi 100+2+2+2. Poi verificheremo se è stato sufficiente. Il bello è che se si sbaglia prendiamo il pezzo e lo rifondiamo e lo rifacciamo da capo.

Cominciamo con la basetta:

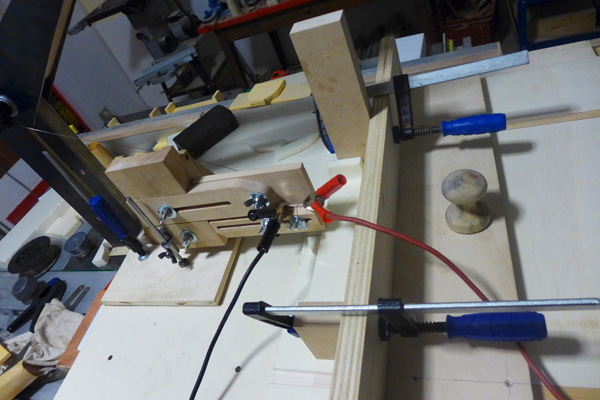

La prima soluzione è quella di dividere il pezzo in parti geometricamente più semplici e poi incollarle fra loro. Ora il problema della colla è serio, ho eseguito diverse prove con diverse colle ed alla fine ho deciso di usare l'UHU, che ha un tempo di presa intermedio tra la colla per stiroli e l'attac, la prima è molto lenta mentre l'attac è istantaneo. Ed è un po meno aggressivo nei confronti dello stirolo del''attac che lo scioglie. Va messa comunque in strato più sottile posibile. Infatti grumi di un certo spessore sembra che il metallo non riesca a vaporizzarli quindi rimarrebbero delle cavità. L'ideale sarebbe fare il pezzo monolitico, ma questo a volte diventa veramente complesso, Dipende dalla vostra bravura e dal segafilo che avete realizzato ed in particolare ai jig che gli avete aggiunto. L'evuluzione del vostro segafilo vi permetterà di realizzare modelli sempre più complessi.

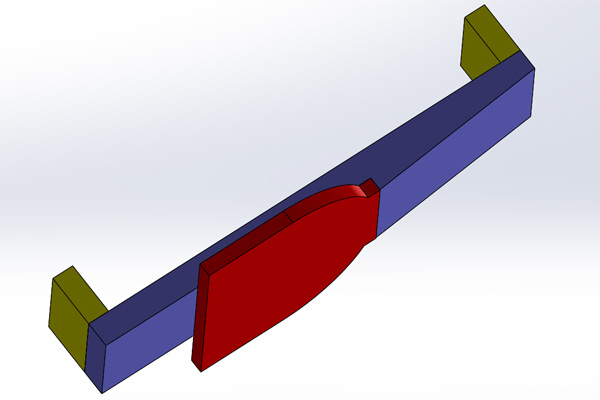

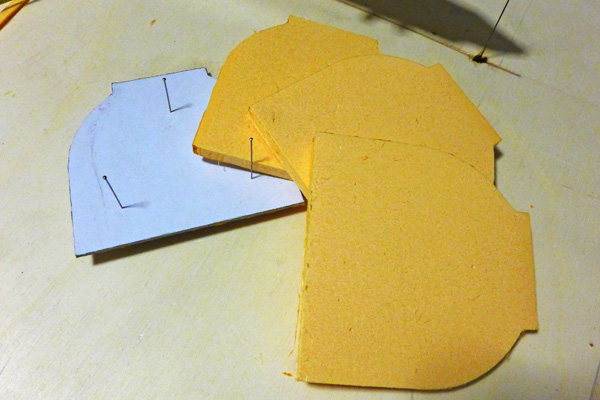

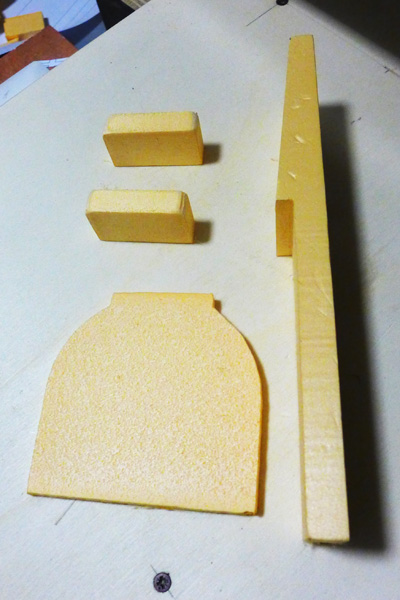

Allora ho scomposto la nostra basetta nelle seguenti tre forme:

Iniziamo a dare le misure dei pezzi. I pezzi originali o meglio le dimensioni a pezzo finito si possono vedere nel seguente filepdf dove i disegni sono in scala 1:1 quindi basta verificarli con un righello. Le misure dei pezzi maggiorati per tenere conto del ritiro si possono visionare in quest'altro filepdf

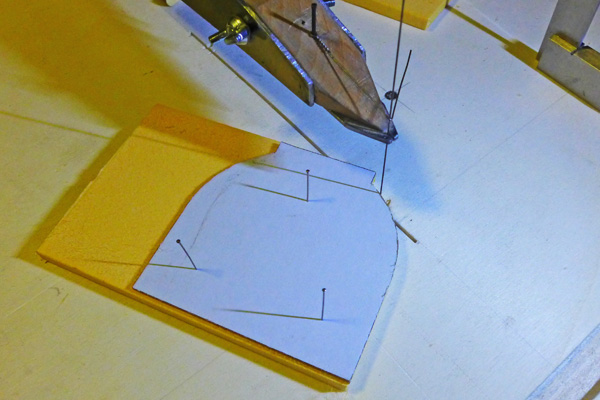

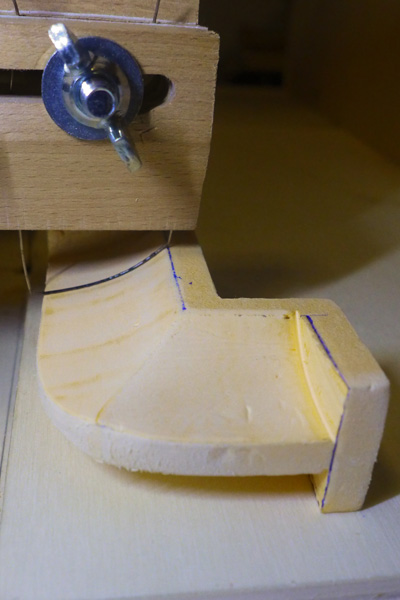

Il pezzo rosso si può realizzare con la torretta a tornire e guida parallela, volendo si puo stampare il disegno della sagoma (da cad) o disegnarlo a mano, poi ritagliare un pezzo di cartoncono ed usarlo come sagoma per rifilare al filo il pezzo. Sotto il taglio del pezzo rosso con uso di una sagoma di cartone:

Un'osservazione da fare è che bisogna curare la perpendicolarità del filo, anzi è opportuno dargli una leggera contropendenza. Infatti premendo il filo contro la sagoma inevitabilmente si fa flettere il filo e il taglio verrà obliquo, regolando il braccio bloccafilo si riesce ad annullare questa inclinazione ed ottenere un taglo perfettamente perpendicolare. Quindi premete il meno possibile e regolate l'intensità della corrente in modo che il filo tagli bene senza sforzo. Lasciare sempre un margine di almeno 2mm dalla sagoma. Far strisciare il filo su una superfice significa rovinarla, il filo deve sempre tagliare nel mezzo ossia avere polistirolo di qua e di là.

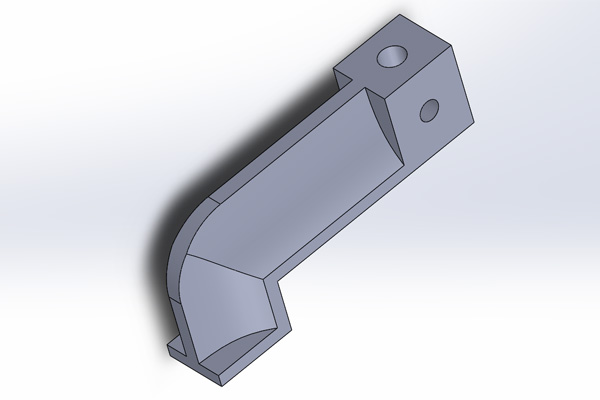

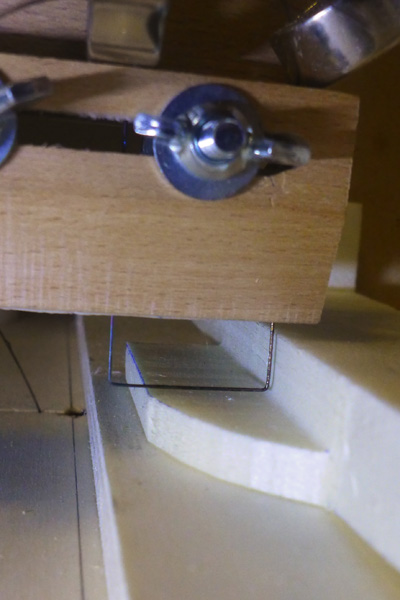

Il pezzo blu è stato invece realizzato prima tagliando la superficie obliqua con goniometro e squadra e poi si è realizzato il tassello con la slitta 2D.

Le due spondine, pezzi verdini, si realizzano con guida parallela e goniometro a 90° molto semplicemente.

Sotto tutti i pezzi da assemblare:

Si può fare tranquillamente uso di carta vetrata per dare una rifinitina.

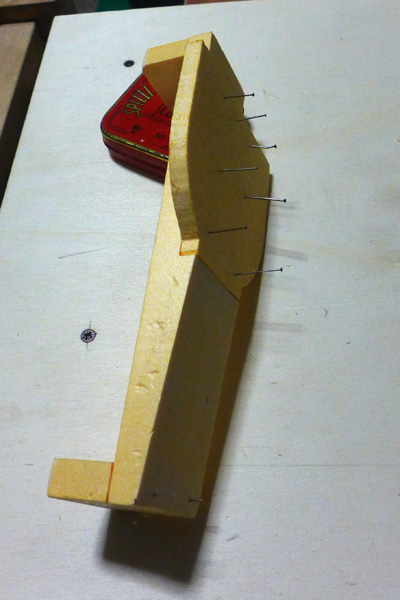

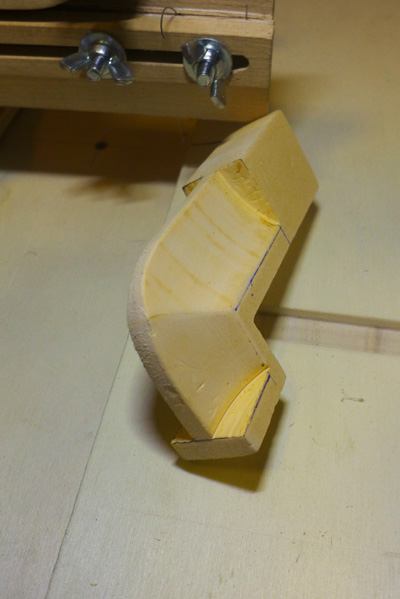

Segue l'incollaggio, che ancora non mi soddisfa, alcuni lembi si sollevano, ho dovuto fare uso degli spilli per tenerli a contatto. Pazienza si vedranno dei buchini. Nei punti di giunzione rimarrà comunque un solco, dovuto al fatto che gli spigoli sono legerissimamente attondati. Notare anche le mie unghiate che hanno un po rovinato il polistirolo, molto delicato, fare attenzione. In realtà questo non è polistirolo ma polistirene estruso, molto più compatto ed uniforme, ma anche più pesante del polistirolo.

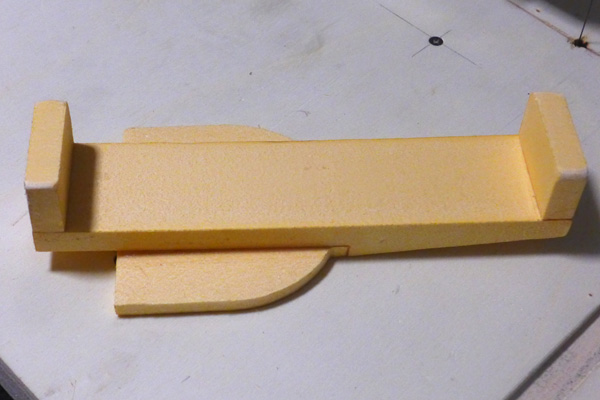

Ora proviamo a realizzare la basetta in un solo pezzo.

Eccola senza giunzioni

La realizzazione si può eseguire con la stessa attrezzatura solo il taglio delle ali laterali è stato eseguito con il jig per la sagomatura

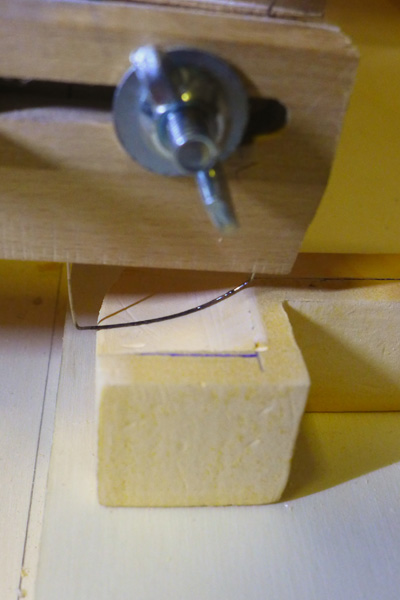

Particolare del filo piegato ad arte per tagliare le ali

Adesso si passa al naso

Gli intarsi si sono realizzati sempre con il tagliasagome.

I particolari

|

|

Eccoli tutti insieme

Alla prossima...