Fusione terzo modello

Questo modello ha un allestimento dei canali con un ingresso conico, corridoio parallelo e due raccordi trapezzoidali con ingresso laterale e due condotti di uscita. Realizzato con un modello di scarto

Il modello viene immerso nella sabbia

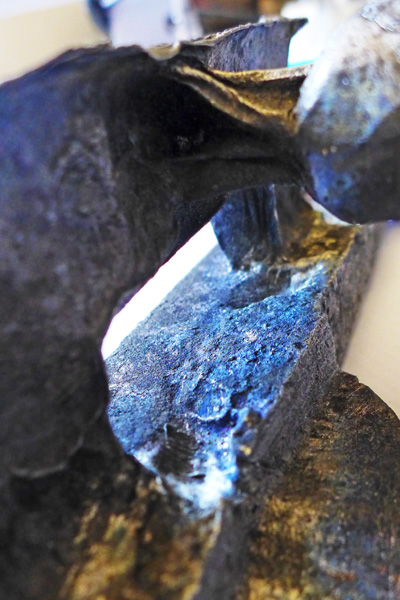

Ed ecco il risultato

Disastro

Cerchiamo di comprendere l'accaduto:

Come si nota la parte distale del dotto conico d'ingresso è collassata ed anche la parte superiore del corridoio, nonchè un paio di cedimenti sulla parete che riceve i raccordi.

Ma se facciamo attenzione anche nella prova del modello due vi era un accenno a questo problema.

La spiegazione più plausibile che mi sono dato è questa:

Tutto credo dipenda dal rapporto che esiste tra la quantità di metallo fuso che s'introduce, la sua portata, e le dimensioni del dotto d'ingresso. In particolare il diametro e l'altezza.

Consideriamo l'altezza, materozza più dotto, se questa è molto lunga, come era in questa prova, dotto di 14 cm più la materozza di 11cm per un totale di 25cm, quando si versa il fuso questo riempie la materozza e poi inizia a penetrare, la massa di fuso è molto calda ed emana calore, questo calore la precede ossia arriva prima il calore e poi la massa fusa. Questo calore è più che sufficiente a fondere il polistirolo che è avanti il quale bruciando implode e la sabbia che prima conteneva viene a collassare nella cavità che il polistirolo lascia. Quindi è un problema di tempi se la velocità d'ingresso del fuso è alta, cioè esso avanza rapidamente riuscirà a raggiungere le cavità lasciate dal polistirolo in combustione prima che la sabbia collassi.

Facciamo un esempio devo riempire con acqua un recipiente a sezione quadra di 1cm di lato alto 5cm se ci rovescio sopra una ciotola piena di acqua in un istante si riempirà. Se dovessi riempire invece un recipiente della stessa sezione ma alto 50 cm, versando acqua anche con un secchio il riempimento non sarà istantaneo. E' un fatto di rapporto tra portata massima possibile e volume da riempire. Essendo la sezione sempre di 1cm quadro questo consentirà una portata, facciamo per esempio che abbia una portata di 5cm cubici al secondo, quindi in un secondo io riesco a riempire i 5cm di volume del primo recipiente. Il secondo recipiente ha un volume dieci volte il primo ma la stessa sezione quindi ci vorranno 10 secondi per riempirlo (l'esempio numerico è puramente indicativo). Se avessinmo tutta l'acqua che ci serve a disposizione riusciremmo a riempire in un secondo anche il secondo recipiente se avesse una sezione tale da permettere una portata di 50 cm cubici al secondo. quindi ci vuole un ben preciso rapporto tra la sezione del dotto e la sua altezza.

Riportiamo l'esempio al caso nostro. Noi abbiamo un dotto d'ingersso molto lungo rispetto al suo diametro quindi la massa fluida dovrà avanzare nel dotto occupando un certo tempo. Questo fa si che il calore vada a fondere il polistirolo prima ancora che il metallo fuso lo raggiunga provocando il collasso della sabbia.

Ci potrebbe essere un'altra causa. Essendo la materozza di forma cilindrica con un diametro pressocchè uguale a quello del dotto d'ingresso non consente di versare rapidamente ed abbondantemente il metallo fuso perchè altrimenti questo traborderebbe dalla materozza spargendosi nella cassa. Per questo timore spesso si versa il metallo facendolo filare per centrare l'angusto ingresso materozza. Se s'introduce una quantità di metallo che non riempie immediatamente ed a pieno il dotto si verifica che questo rivolo fora il polistirolo e penetra in profondità senza riempire, il calore che emana qul poco metallo comunque può fondere il polistirolo prima che venga il grosso del metallo fuso provocando collassi.

Soluzioni:

- Usare un giusto rapporto diametro/altezza del dotto-materozza, quale? Be qui c'è da sperimentare. Anche se con queste tre prove gia abbiamo delle indicazioni. La prima prova il complesso dotto-materozza era alto cm18, nessun problema, la seconda 21cm qualche cenno, la terza 25cm un disatro.

- La materozza deve poter garantire un fluzzo pieno e continuo di metallo fuso. Usare la stessa materozza per tutti i modelli e diametri non è certo il massimo. Pensavo di realizzare una materozza di forma conica con un ingresso largo che si va restringendo fino al diametro del dotto. Questa dovrebbe avere un doppio vantaggio: uno che non c'è quasi contatto con la sabbia e non si creano vortici, turbolenze e rimescolamenti come invece avviene sicuramente con una materozza cilindrica soprattutto se la si vuole generosa; due cosi possiamo avere un volume molto generoso che permetterà di versare abbondantemente metallo fuso e non avere difficolta di centrare l'ingresso visto la grande bocca di entrata.

- Un'altra soluzione potrebbe essere la vernice. Finora tra i vari tentativi (tinta al quarzo, stucco a muro, silicato di sodio e sabbia, tempra) quella che è risultata più pratica è stata la tempra, se data a spruzzo con uno spessore di 1 mm e fatta asciugare bene lasci il metallo perfettamente pulito. Ma la funzione della vernice potrebbe avere un'importanza ben superiore riuscendo a risolvere sia il problema dell'effetto bicchiere rovescio che i collassi di cui sopra. Immagginiamo di avere una vernice in grado di realizzare uno strato piuttosto rigido e resistente di spessore adeguato, quando il polistirolo dovesse bruciare prima del tempo la sabbia non potrebbe collassare perchè ci sarebbe la parete di vernice che la sosterrebbe dando il tempo al metallo fuso di arrivare. Se rimanessero delle cavità tra il modello e la sabbia nei punti difficilmente raggiungibili non ci sarebbero problemi perchè il metallo fuso non potrebbe riempirli perchè la parete della vernice glielo impedirebbe. Ora il problema è trovare la vernice giusta. Confido molto sulla miscela silicato di sodio e sabbia silicea, quella che si usa per fare le anime nella tecnica della sabbia verde. Ho fatto delle prove ma con scarsi risultati, per il semplice motivo che si puo procedere solo con piccoli spessori, in quanto il silicato, soprattutto se si vuole liquido per poterlo applicare sul modello, crea in superficie una pellicola che impedisce agli strati sottostanti di asciugare od indurire, nella parte interna c'è il polistirolo che è impermeabile e quindi non permette il contatto co l'aria. Per fare strati di maggior spessore bisognerebbe aumentare la sabbia che lasciando il miscuglio poroso permette all'aria di penetrare e far indurire lo strato, ma è presspcchè imèpossibile poi applicarla sul modello. La soluzione sarebbe di fare un primo strato sottilissimo, farlo asciugare, poi farne un'altro e così via. Ma ci vorrebbero tempi biblici. Un'altro materiale da testare è la malta refrattaria, quella usata per la fornace, quindi capace di resistere alle temperature del metallo fuso e di far presa. Non ho ancora fatto prove in merito.

Propositi: riproverò a fare un'altra prova con la materozza conica e dotti più corti e vernice al refrattario

Alla prossima...